Le Direct Part Marking - DPM ou le marquage direct des pièces en français - est le processus utilisé pour marquer des informations sur la surface des pièces industrielles.

Mais de quoi s'agit-il exactement? Et quelles sont les différentes méthodes de marquage direct de pièces ?

Voici tout ce qu'il faut savoir !

Qu'est-ce que le DPM (marquage direct de pièces) dans l'industrie ?

Le DPM est un ensemble de techniques utilisées dans le secteur industriel pour identifier ou inscrire des données sur vos produits : numéros de série, dates de fabrication, codes à barres, codes Datamatrix, logos.

L'objectif ? Garantir la traçabilité des produits manufacturés tout au long de leur cycle de vie et de la chaîne d'approvisionnement.

|

Obtenez notre tableau comparatif des méthodes de DPM |

|---|

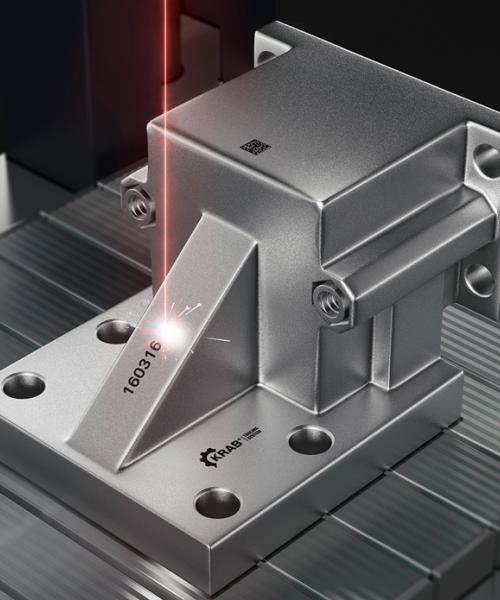

Marquage au laser

Un graveur laser industriel utilise un faisceau laser pour interagir avec le matériau et créer un marquage permanent. Cette réaction chimique peut produire différents effets en fonction de l'état de surface, du matériau de la pièce, du type de laser utilisé et des paramètres de marquage choisis.

Par rapport aux technologies mécaniques (Machine de marquage micro-percussion et rayage), le marquage laser est moins profond.

Il existe plusieurs types de sources laser pour marquer différents types de matériaux :

- Laser à fibre (métaux)

- Laser hybride (métaux et plastiques),

- Laser vert (matériaux réfléchissants et sensibles),

- Laser CO2 (matériaux organiques : bois, caoutchouc, papier, verre).

La technologie laser offre de nombreux avantages pour l'identification des composants :

- Silencieux : le bruit généré par l'interaction entre le faisceau du graveur laser industriel et le matériau est minime, et l'extracteur, s'il en est équipé, émet un souffle discret.

- Haute précisionle marquage : il produit un marquage délicat et précis parfaitement adapté aux petits caractères, aux logos et aux codes 2D de très petite taille. Idéal pour l'industrie médicale.

- Très grande vitesse : il s'agit de la méthode de marquage direct des pièces la plus rapide par rapport aux autres.

- Différents effets de marquage en fonction du type de pièce, de vos besoins et de vos projets.

- Aucun consommable n'est nécessaire.

Cependant, la technologie laser peut présenter certaines limites pour le DPM :

- Prix : l'investissement initial est plus élevé que celui d'une machine de marquage au laser ou d'une machine à tracer.

- Sécurité des lasers : un faisceau laser est puissant et peut être dangereux pour les opérateurs. Il est essentiel d'installer un système de sécurité adapté et approuvé. Gravotech vous propose des boîtiers de protection (LW2) ou des tunnels de protection (Mini-inline) pour faire passer votre laser intégré de la classe 4 (dangereux et vos opérateurs doivent être équipés d'EPI) à un graveur laser industriel de classe 1 (protection totale).

- Mise en place : le laser est un outil très polyvalent et complexe. Une formation est nécessaire pour utiliser la machine et la paramétrer. Cependant, une fois le marquage configuré, le graveur laser industriel peut être déclenché par n'importe quel opérateur.

Marquage micro-percussion

Les Machines de marquage micro-percussion utilisent une technique de gravure mécanique qui déforme le matériau d'une pièce en une empreinte pour la marquer avec très peu de casse (pas de chaleur, pas de copeaux parce que le matériau est repoussé et donc pas de changement de poids).

L'identification des composants se fait grâce à un stylet vibrant dont la pointe frappe la surface de votre pièce via un mécanisme pneumatique ou électromagnétique. Cette pointe oscille à une fréquence élevée, entre 1 et 300 fois par seconde.

Le stylet se déplace sur une zone de marquage de taille variable, en fonction du type de graveur industriel utilisé.

Cette technologie a été inventée par nos experts chez Gravotech (Technifor) il y a près de 40 ans et est maintenant utilisée dans le monde entier ! Certaines de nos Machine de marquage micro-percussion fonctionnent en continu sur des lignes de production depuis des décennies...

DÉCOUVREZ NOS MACHINES DE MARQUAGE MICRO-PERCUSSION

Pneumatique :

Le marquage pneumatique par poinçonnage utilise de l'air comprimé. Comme un petit marteau-piqueur, la pointe du stylet frappe la pièce et est ramenée à sa position initiale par un ressort. La fréquence d'oscillation est très élevée, entre 150 et 300 Hertz (150 à 300 impacts par seconde). Il s'agit donc d'une méthode de marquage direct des pièces très rapide.

Électromagnétique :

Les machines de marquage micro-percussion utilisent un puissant électro-aimant contrôlé électroniquement. A chaque impulsion électrique, la pointe du stylet est propulsée violemment vers la pièce pour créer un impact net et profond, puis revient à sa position initiale grâce à un ressort. La fréquence d'impact peut varier de 1 à 40 Hertz (1 à 40 coups par seconde) en fonction de l'effet recherché.

DÉCOUVREZ NOS MACHINES DE MARQUAGE MICRO-PERCUSSION

Le marquage de point par impact est la technique la plus utilisée pour le marquage direct de pièces (DPM) :

- Permanent: marquage à haute résolution facilement lisible par l'homme et très résistant à l'usure.

- Infalsifiable : marquage très profond (jusqu'à 0,5 mm dans l'acier).

- Marque mais n'altère pas : cette méthode de marquage comprime la matière sans altérer les propriétés de la pièce. Il y a donc peu de risques de casse ou de variation de poids. Ces derniers avantages sont cruciaux dans les secteurs de l'aéronautique et de l'aérospatiale.

- Polyvalence : cette technologie peut être utilisée sur une grande variété de matériaux (métaux, plastiques) et de pièces de formes et de tailles différentes.

- Robustesse : nos machines sont conçues pour durer des décennies et fonctionner dans les environnements les plus exigeants.

- Économique : pas de consommables ni de produits de nettoyage nocifs pour l'environnement.

La micro-percussion est la solution la plus courante pour marquer des pièces industrielles, mais elle a aussi quelques limites :

- Marquage non contrasté : la gravure mécanique pousse la matière et crée un marquage en relief sans ajout ni changement de couleur.

- Niveau sonore le stylet frappe les pièces pour les marquer, le niveau de bruit est donc plus élevé que celui d'autres système de marquage de pièces tels que les machines à rainurer ou les graveurs laser industriels, en particulier sur les grandes pièces métalliques et/ou creuses.

- Remplacement du stylo : le stylet et sa pointe peuvent s'user plus ou moins rapidement selon les matériaux, le type de marquage et la fréquence d'utilisation.

- Moins délicat: rapides et précis, les graveurs industriels par micro-percussion ne sont pas vraiment délicats. Si la priorité est à l'esthétique, le laser serait plus approprié.

Marquage par rayage

Les graveurs industriel utilisent une pointe en carbure ou en diamant pour créer un marquage continu, propre et esthétique. La pointe glisse sur la pièce et la raye, laissant une marque permanente, profonde et clairement lisible.

Le scribing est une solution d'identification des composants dédiée au métal : elle peut être utilisée sur une grande variété de pièces métalliques telles que l'aluminium, le laiton et le cuivre, ainsi que sur des matériaux durs tels que l'acier et l'acier inoxydable.

Les système de marquage de pièces par rayage offrent également un autre avantage important : en restant en contact permanent avec les pièces, le processus d'identification des composants est beaucoup plus silencieux que le poinçonnage, qui frappe les pièces. Le marquage par rayage est donc recommandé pour les matériaux qui résonnent, tels que la tôle et les pièces creuses.

DÉCOUVREZ NOS MACHINES DE RAYAGE

Le marquage par rayage présente de nombreux avantages pour le marquage direct des pièces dans l'industrie :

- Plus silencieux : le scribing a l'avantage d'être une solution d'identification peu bruyante car la pointe glisse sur le matériau, contrairement au dot peen par exemple.

- Faible consommation d'air comprimé : comparé à une Machine de marquage micro-percussion.

- Précision et esthétique : nos Graveurs industriel sont équipés d'un double rail de guidage de haute qualité et d'un entraînement par vis à billes pour garantir un marquage propre et de haute qualité sur toutes les pièces.

- Lisible : numérisation rapide et facile des codes et marquages 2D par OCR (reconnaissance optique de caractères).

- Expert en métaux : marquage possible sur toutes les pièces industrielles, des métaux tendres aux métaux très durs.

Le rayage présente peu d'inconvénients pour les besoins du DPM, mais il y en a deux à prendre en compte :

- Serrage : la pièce doit être maintenue fermement pour pouvoir être marquée correctement. Dans certains cas, le bridage de la pièce est nécessaire à sa fabrication (soudage, emboutissage, etc.), ce qui facilite la procédure de marquage ultérieure.

- Remplacement du stylet : selon le matériau, le type de marquage et la fréquence d'utilisation, le stylet et sa pointe peuvent s'user plus ou moins rapidement.

Notre systèmes de marquage direct des pièces

Système laser intégrable pour marquer et graver sur tous les métaux.

FIBER laser

Système laser intégrable pour un marquage de haute qualité sur les plastiques et les métaux.

HYBRID laser

Système laser intégrable pour un marquage à froid et de haute qualité sur plastiques et métaux précieux.

GREEN laser

Système laser intégrable pour marquer les matières organiques.

CO2 laser

Station autonome de marquage par micro percussion.

IMPACT

La machine de marquage par micro-percussion électromagnétique la plus précise et la plus fiable.

XF510M

La machine de marquage par micro-percussion pneumatique la plus rapide.

XF510p

Système de marquage micro-percussion pour gravure profonde et permanente.

XF530 p/m

Autre méthodes de marquage direct des pièces

Marquage d'étiquettes sur des pièces industrielles

Le marquage d'étiquettes consiste à imprimer des informations sur une étiquette et à la coller sur une pièce.

Cette solution d'identification convient parfaitement au marquage temporaire ou à l'identification de pièces qui ne sont pas visibles par le client final, comme celles qui se trouvent à l'intérieur d'un véhicule.

Historiquement utilisée pour identifier les pièces en plastique, cette méthode tend à disparaître au profit de techniques de marquage permanent plus compatibles avec les exigences actuelles en matière de sécurité, de contrôle de la qualité et de classification.

Les avantages de ce type de marquage pour le marquage direct sur les pièces :

- Simplicité : Ce procédé est facile à mettre en place et à utiliser. Il ne nécessite pas de machines coûteuses.

- Lisibilité : Les codes Datamatrix ou les codes à barres imprimés sont faciles à lire grâce à l'impression contrastée en noir sur fond blanc.

- Economique : Ce type de machine et de lecteur de code est très abordable.

Les limites du marquage par étiquette :

- Marquage non permanent : le marquage est permanent : son utilisation est limitée à l'identification dans l'usine de production ou lorsqu'une pièce est protégée pendant sa période d'utilisation.

- Durée de vie limitée : l'étiquette n'est pas adaptée au suivi de la qualité, sauf pour les pièces placées à l'intérieur d'un véhicule dans l'industrie automobile. Pour rester lisible, l'étiquette ne doit pas être altérée dans le temps.

- Moins polyvalent : l'applicateur d'étiquettes est moins fiable que la micro-percussion ou le marqueur laser et ne convient pas à toutes les pièces.

- Adhésion limitée : l'étiquette adhère mal aux surfaces huileuses ou rugueuses.

Marquage par jet d'encre

Le marquage par jet d'encre consiste à utiliser une tête d'impression à jet d'encre pour marquer directement la pièce.

Moins efficace et moins fiable que les autres solutions d'identification, ce marquage est le moins utilisé dans le domaine industriel.

Il est plutôt recommandé pour le marquage des emballages en carton et des emballages alimentaires.

Les avantages du marquage par jet d'encre pour le DPM :

- Haute performance des encres : adhèrent à une très large gamme de matériaux.

- Efficace et polyvalent : une machine de marquage direct de pièces à jet d'encre marque les matériaux souples ou durs.

- Taux de marquage élevé : l'encre est rapidement appliquée sur la pièce à marquer.

- Marquage à la volée : possibilité de marquer sur des pièces en mouvement.

- Durable : Meilleure conservation que l'étiquetage.

Les limites du marquage par jet d'encre pour le marquage direct de pièces :

- Coût élevé : le coût de fonctionnement et des consommables (encre, solvants) est assez élevé.

- Entretien : le système de marquage des pièces nécessite une maintenance et un entretien très fréquents.

- Faible résolution : la résolution est faible : par rapport au marquage au laser.

- Marquage non permanent : s'estompe avec le temps.

Le marquage traditionnel par tampon

Le marquage par tampon est un système de marquage simple et manuel sur des pièces. Un outil métallique est utilisé pour apposer un caractère (lettres, chiffres, etc.) sur des pièces en métal, en plastique ou en carton. Il est également possible de trouver des machines de marquage à levier qui facilitent le marquage.

Sa rapidité d'exécution, sa profondeur de marquage et son faible coût sont des avantages indéniables. Cependant, l'usure des matrices est plus importante et cette solution d'identification manuelle exclut toute notion d'uniformité et de respect des normes de marquage.

N.B. : Il existe des machines à timbrer automatiques qui permettent un marquage incrémentiel, mais leur complexité et leur faible rendement n'en font pas un choix idéal pour les entreprises.

Les avantages du marquage au tampon

- Simple et efficace : placer la matrice et la frapper avec un marteau pour marquer la pièce.

- Marquage unique et profond : la matrice et son symbole marquent même les métaux durs.

- Rapidité : le marquage d'une courte séquence de caractères est rapide, d'autant plus qu'il existe des modèles de matrices.

- Faible coût : la simplicité de la machine de marquage direct des pièces et l'absence d'électronique en font une solution très abordable.

Les limites du marquage au tampon

- Remplacement des matrices : les matrices peuvent être changées fréquemment car elles s'abîment à chaque utilisation.

- Incrément difficile : il y a des roues de marquage à frapper, mais elles doivent être tournées avant chaque marquage. Et un système d'incrémentation pour des séries moyennes est mécaniquement complexe et coûteux.

- Faibles taux de production : le côté manuel et l'incrémentation difficile ne permettent pas des taux de production élevés.

- Opérateur requis : Nécessite une intervention humaine (normalisation limitée des marquages) ou une machine complexe à mettre en œuvre.

Marquage électrochimique

Conçu pour marquer des pièces métalliques de tailles et de formes variées, le marquage électrochimique consiste à transférer sur une pièce donnée un motif figurant sur un pochoir. En fonction du pochoir, l'identification de la pièce est plus ou moins rapide.

En pratique, le pochoir est imprimé avec une imprimante thermique et trempé dans un électrolyte avant d'être placé sur la pièce. La tête de marquage manuelle, reliée à un générateur, est ensuite appliquée au pochoir dans un mouvement de va-et-vient, en délivrant un faible courant. Ce courant, combiné au pochoir et à l'électrolyte, laisse une marque noire très contrastée sur la pièce.

Les avantages du marquage électrochimique

- Peu coûteux : cette machine de marquage direct de pièces et ses consommables sont abordables pour réaliser des marquages sur les métaux ferreux.

- Ne modifie pas le matériau : la structure ou la forme du matériau n'est pas modifiée, car le marquage est formé à la surface.

- Marquage précis : capacité à marquer avec précision des codes 2D, des numéros/textes et des logos.

- Très bon contraste : le marquage est noir et très visible sur le métal.

- Rapide : il suffit de passer la tête de marquage deux ou trois fois.

Les limites du marquage électrochimique

- Peu polyvalent : marquage des métaux conducteurs uniquement.

- Installation fastidieuse : chaque marquage nécessite son propre pochoir imprimé, l'assemblage de la tête de marquage et l'application de l'électrolyte.

- Faible rendement : chaque marquage est effectué à la main et nécessite son propre pochoir.

- Complexe : l'électrolyte ou le pochoir doit être bien positionné sur la pièce (comme il est placé à la main).

- Nombreux consommables : pochoirs, électrolyte liquide, neutralisant, feutre de tête de marquage, joints toriques...

Marquage à l'aide d'un stylo à graver

Un stylo de gravure est un graveur industriel manuel qui permet de marquer rapidement des pièces de différentes tailles.

En fonction du marché, cette Machine de marquage direct de pièce creuse le matériau à l'aide d'une pointe diamantée rotative, ou tape et déforme la surface de la pièce (micro-percussion successive) à l'aide d'une pointe en carbure.

Peu encombrant et plutôt destiné aux entreprises qui personnalisent des objets, ce marquage est utilisé dans les industries pour marquer des outils ou des équipements.

Le stylo à graver est disponible en version pneumatique ou électrique. Il s'agit d'une machine simple et peu coûteuse.

Les avantages du marquage à l'aide d'un stylo à graver :

- Abordable : le système de marquage est simple, ce qui le rend abordable.

- Facile à utiliser : il suffit de brancher et d'allumer le stylo à graver pour commencer à marquer.

- Rapide : pour marquer et écrire des petites lettres.

- Portable : sa petite taille et sa forme effilée le rendent facile à transporter dans une boîte à outils.

Les limites du marquage à l'aide d'un stylo à graver :

- Pas de norme : parce que le marquage est fait à la main, il est impossible de suivre les normes de marquage industriel.

- Faible production : cette "machine de marquage direct de pièces" ne convient pas aux moyennes et grandes séries, car la gravure est effectuée à la main.

- Usure de l'embout : l'embout doit être remplacé périodiquement, car il s'use à chaque utilisation.

|

Obtenez notre tableau comparatif des méthodes de DPM |

|---|